Mit der Anschaffung der professionellen Servo-Fräsmaschine ICV 4030-EC der ISEL Germany AG ist ein lange ersehnter Wunsch vieler FabLab-Mitglieder in Erfüllung gegangen, der erst durch eine großzügige Spende der Volksbank Karlsruhe Stiftung ermöglicht wurde. Am 25. April war es dann endlich soweit: die Fräsmaschine wurde von einer Spedition im FabLab angeliefert – verpackt in eine hochwertige Holzkiste.

Natürlich konnten wir es kaum erwarten, die Kiste zu öffnen und einen ersten Blick auf das neue Gerät zu erhaschen!

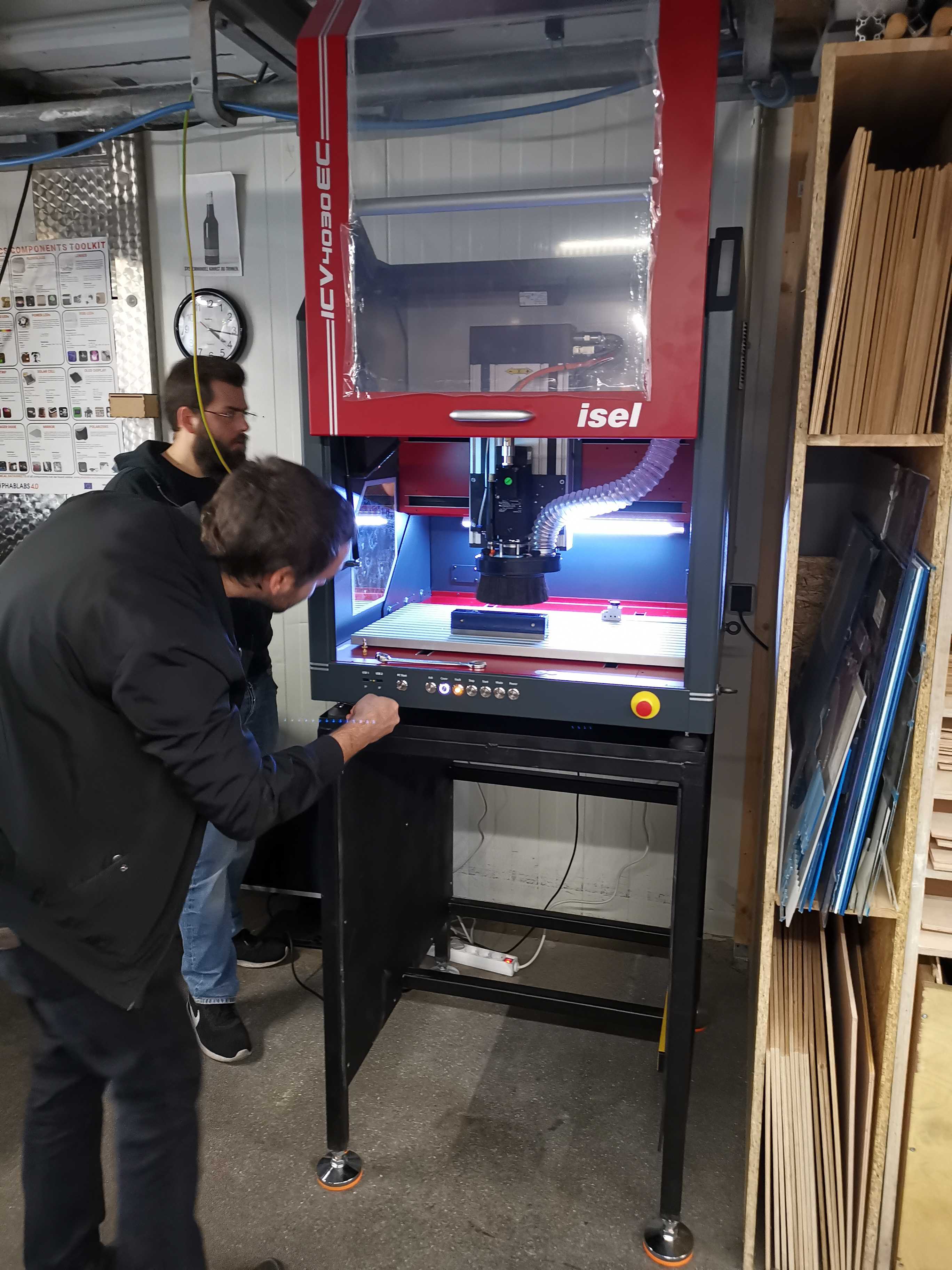

Und jetzt? Einfach einstecken und loslegen ist bei einem solchen Profigerät nicht möglich. Denn erstens wiegt das Ding rund 250kg, und zweitens benötigt es einen stabilen und exakt waagrecht ausgerichteten Unterbau, einen Druckluftanschluss und außerdem eine spezielle Erdung. Alles nicht so einfach! Aber zum Glück hat mit Timo, Wolfgang, Lukas, Philip, Sven, David, Fabian und vielen anderen ein großes Team fachkundiger Mitglieder die die Sache in die Hand genommen und eine Herausforderung nach der anderen erfolgreich gemeistert.

Nebenbei hat das Team dem FabLab dabei viel Geld gespart. Beispielsweise die 2500 Euro für den Original-Unterbau von ISEL, der sowieso nicht perfekt zu unseren Anforderungen gepasst hätte, da er zu wenig Stauraum geboten hätte – und Raum ist ja bekanntlich das, was in unserer Werkstatt am meisten fehlt! Also entwarfen und schweißten Wolfgang, Timo, Sven, Philip kurzerhand einen Tisch als Unterbau.

Zur Ausrichtung schweißte Timo dann noch Flanschmuttern an die Tischbeine, in die höhenverstellbare Füße geschraubt wurden.

Aber wie hebt man ein so schweres und empfindliches Gerät nun auf den Tisch? Einfach hochheben ist für Mensch und Maschine zu gefährlich! Auch der Einsatz eines Hubwagens wurde in Erwägung gezogen, dann aber zugunsten einer besseren Idee verworfen: Einem Seilzug. Denn schließlich befinden sich an der Decke unserer Werkstatt ja noch die Schienen des alten Schlachthofs, an denen hunderte Kilogramm schwere Schweinehälften aufgehängt waren und transportiert wurden. Über diese Schienen führten Wolfgang & Co. kurzerhand stabile Seile, die sie dann an Ösen am Boden der Fräsmaschine befestigten.

Die Gegenseite wurde zur Stabilisierung an der Anhängerkupplung eines Autos befestigt welches vor dem FabLab parkte. So konnte das Gerät dann relativ einfach nach oben gezogen und auf dem Unterbau abgelassen werden.

Und wie befördert man den nunmehr 300kg schweren Tisch nun an seine endgültige Position? Wolfgang war sich sicher, dass schieben die beste Lösung sei, indem man den Tisch auf zwei übereinander liegende Hartfaserplatten stellt und diese zuvor mit Silikonspray behandelt (Wolfgang: „Da steht’s sich auf der Eislaufbahn besser!“).

Stattdessen entschieden wir uns dann aber für einfache Möbelrollen. Um diese am Ende zu entfernen, wurde der Tisch mit einem Holzkeil stabil gehalten und eine Rolle nach der anderen durch einen verstellbaren Fuß ersetzt. Am Ende wurden die Füße reihum schrittweise eingeschraubt und der Tisch gleichzeitig horizontal ausgerichtet. Für ein Präzisionsgerät wie die Fräsmaschine ist eine normale Wasserwaage dafür jedoch nicht genau genug, sondern es musste eigens eine Präzisionswasserwaage angeschafft werden.

Zur Erdung der Maschine nutzen wir wiederum die Schienenkonstruktion des Schlachthofs. Diese hängt nämlich direkt am Fundmenterder bzw. Blitzableiter.

Um den Raum unterhalb der Fräsmaschine nutzen zu können und die Konstruktion gestalterisch zu vollenden, bauten Sven, Philip und Wolfgang schließlich noch Seitenwände und konstruierten Schubladen zur Aufbewahrung von Tastatur und Maus sowie den benötigten Fräsern und Werkzeugen. Außerdem montierten sie eine Halterung für den Monitor, damit man alle wichtigen Daten im Blick hat, wenn man mit dem Gerät arbeitet.

Obgleich ich mich ursprünglich für die Anschaffung des Original ISEL-Unterbaus stark gemacht hatte, bin ich mittlerweile der Meinung, dass das der Selbstbau besser für uns geeignet ist und vor allem besser zu einem FabLab passt!

Und dann war es endlich soweit und wir konnten erste Fräs-Experimente mit verschiedenen Materialien starten.

Ob Alu, Kupfer, Messing oder Stahl – mit den richtigen Einstellungen und Fräsern lässt sich alles problemlos bearbeiten.

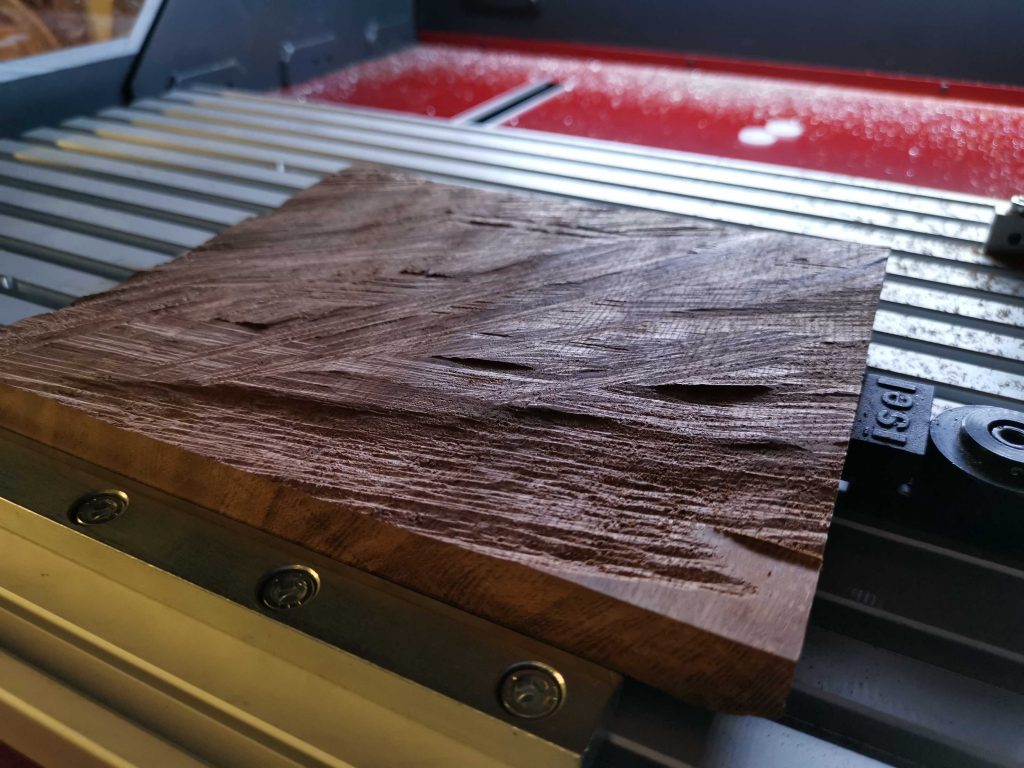

Auch Holz ist natürlich kein Problem.

Mit einem rohen Stück brasilianischem Rosenholz (sog. Jacaranda) gibt Sven uns einen ersten Eindruck von der Leistungsfähigkeit der neuen Maschine.

Im Handumdrehen macht sie daraus ein Servierbrett mit brilliant glänzender Oberfläche.

Es wird schon jetzt deutlich, dass die neue CNC-Fräsmaschine für unser FabLab eine neue Ära einläutet, indem sie uns ermöglicht, zusätzlich zum Laserschneiden und 3D-Duck eine weitere fundamentale digitale Produktionsmethode zu erschließen. Man darf gespannt sein, was unsere Mitglieder und Gäste aus aus den neuen Möglichkeiten machen werden!

Um den Einstieg in die Arbeit mit dem neuen Gerät zu erleichtern, sollen in den nächsten Wochen zwei aufeinander aufbauende Kurse entwickelt werden. Ein Grundlagenkurs, der sich auf das Fräsen zweidimensionaler Strukturen beschränkt sowie ein Aufbaukurs, der auch die dritte Dimension erschließt. Wie auch bei den anderen Großgeräten wird eine selbständige Nutzung der Fräsmaschine nur nach erfolgreichem Abschluss der entsprechenden Kurse möglich sein.